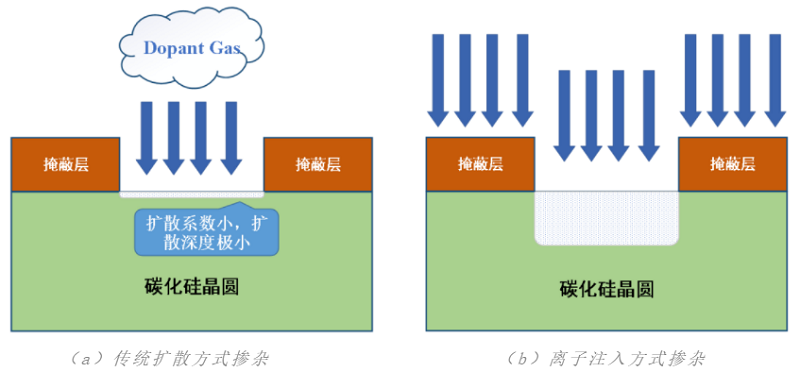

在半导体工艺中,通常的掺杂控制方法为高温扩散和离子注入。相比而言:

◎高温扩散工艺简单,设备便宜,掺杂分布轮廓为等向性,引入的晶格损伤低;◎离子注入工艺复杂,设备昂贵,但是离子注入的温度条件相对扩散工艺较低,同时可形成更加灵活和准确的掺杂分布。

离子注入是一种向半导体材料内加入一定数量和种类的杂质,以改变其电学性能的方法,可以精确控制掺入的杂质数量和分布情况。

为什么SiC掺杂采用离子注入工艺更为合适?

然而,对于碳化硅来说,使用高温扩散工艺进行掺杂相当困难。碳化硅中碳硅键能高,杂质原子在碳化硅中难以扩散。

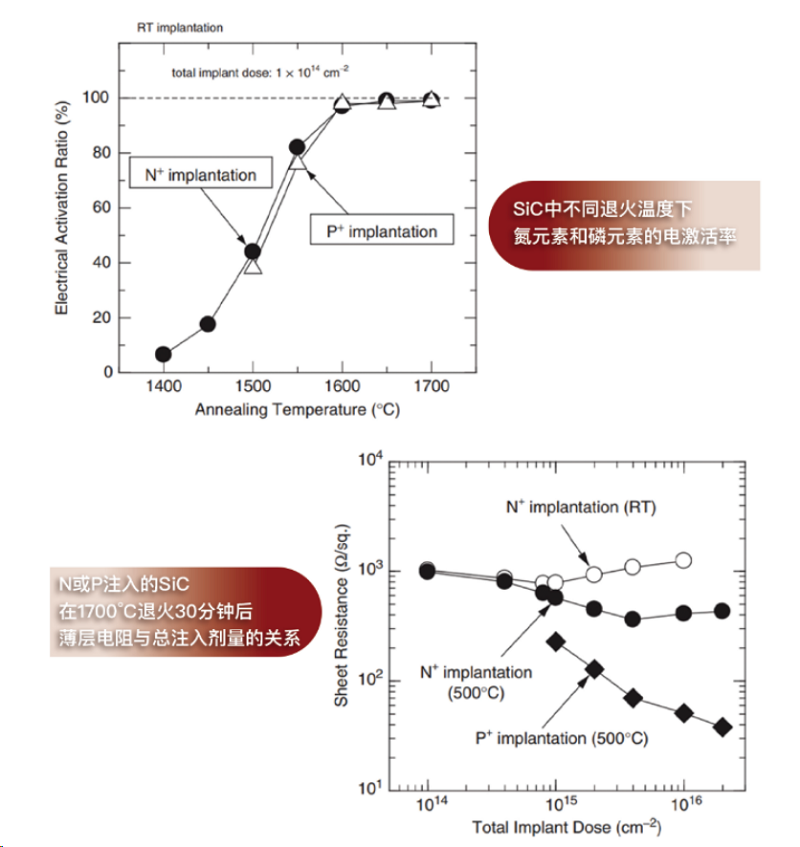

进一步看,在SiC功率器件掺杂工艺中,N型掺杂通常采用氮(N)元素和磷(P)元素;P型掺杂通常采用铝(Al)元素和硼(B)元素。

而这些杂质原子的扩散常数系数极小,想要实现选择性掺杂,采用扩散工艺不现实。

如采用扩散工艺,SiC扩散温度远高于Si,即SiC中需要极高温度(2000℃以上)才能得到理想的扩散系数。而如此高温也会引入多种扩散缺陷会恶化器件的电学性能,无法使用常见的光刻胶作为掩膜等,因而SiC掺杂采用离子注入工艺更为合适。

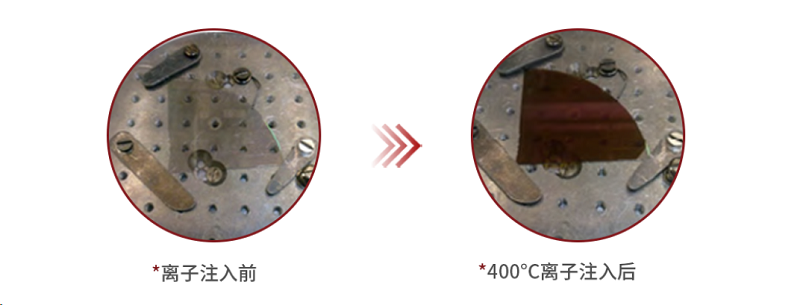

但是,如果注入过程中对晶格的破坏接近于非晶态,则晶格很难恢复。因此,通常使用高温(~500°C)注入,特别是当注入剂量非常高时。可以最大限度地减少离子轰击对晶格的破坏,尤其是对于良好的欧姆接触特性所需的高掺杂密度。

同时,SiC掺杂也需要高能注入,一般注入能量在300keV,甚至需要打二阶到700keV以上,这会造成工艺制造成本高、流片效率低。

“关键先生”——高温高能离子注入机

SiC晶圆用高温高能离子注入机,属于千万元级别的投入,且设备交期漫长。因此,是否具备高温离子注入机俨然成为衡量碳化硅生产线的重要标准之一。

技术难度大、工艺验证难等因素,使得离子注入机行业存在较高竞争壁垒,行业集中度较高,整体而言整个市场主要由美国厂商垄断,美国应用材料公司和美国Axcelis公司合计占据全球70%以上的市场。

在碳化硅领域,美国Axcelis公司更是“遥遥领先”,其产品在国内碳化硅市场用离子注入机的市占率保持在第一。

Axcelis表示,在SiC领域,他们是唯一一家能够覆盖成熟工艺技术市场所有离子注入配方的公司,已向全球领先的SiC功率器件芯片制造商多次交付Purion Power Series离子注入系统。特别是在8英寸市场,也已经实现批量出货。

光是今年,Axcelis就宣布了两则订单交付消息:

◎Axcelis宣布向日本领先的功率器件芯片制造商发货Purion EXE™ SiC 高能离子注入机,并完成了Purion H200™ SiC 离子注入机的评估闭合,将用于150mm和200mm碳化硅功率器件的生产。

◎Axcelis 宣布向中国多家领先的功率器件芯片制造商批量发货 Purion M™ SiC 中电流离子注入机。预计于第一季度发货,将用于 150mm 碳化硅功率器件的生产。

2023 年全年,Axcelis实现营业收入 11.3 亿美元,与 2022 年全年的 9.2 亿美元相比,增长了 23%,创历史新高。展望 2024 年,Axcelis将继续投资研发,同时控制支出,为 2025 年实现 13 亿美元的收入模式做好准备。

除此Axcelis之外,还有爱发科、应用材料、日新等公司在SiC离子注入机方面也有所布局,并占据一定的市场份额。

目前,离子注入机也成为仅次于光刻机国产化率最低的集成电路装备,但也不乏有国产化的“佼佼者”。

据悉,中国电科48所研发的碳化硅高温离子注入机已实现100%国产化,稳居国内市场占有率第一。

2015年,48所研发的M56700-1/UM型SiC高温高能离子注入机正式推出,标志着我国在第三代半导体材料制造中的瓶颈技术取得突破性进展,打破了长期以来SiC高温高能离子注入机依赖进口受制于人的被动局面。

2019年,烁科中科信由中国电科48所和北京中科信离子注入机业务战略整合而成。随后,烁科中科信连续突破光路、控制、软件等关键模块的核心技术,形成中束流、大束流、高能及第三代半导体等全系列离子注入机产品格局,实现了28纳米工艺制程全覆盖。

据悉,作为国内唯一能提供碳化硅离子注入机量产的公司,目前已成功交付10余台相关产品。

高温退火工艺不可缺

在晶体中注入离子后,会产生位移原子、晶格点等晶格缺陷。在力求恢复结晶性的同时,为了将注入的掺杂原子置换到晶格点,离子注入后仍需要高温退火才可以激活注入离子。

而且,有必要在非常高的温度(~1700°C)下进行注入后退火,以实现晶格恢复和高电激活率。

由于 SiC 中掺杂剂的扩散系数非常小,因此在注入后的退火过程中,大部分注入过程中的扩散杂质可以忽略不计。

目前常用碳化硅离子注入后激活退火工艺在1600℃~1700℃温度下的Ar氛围中进行。

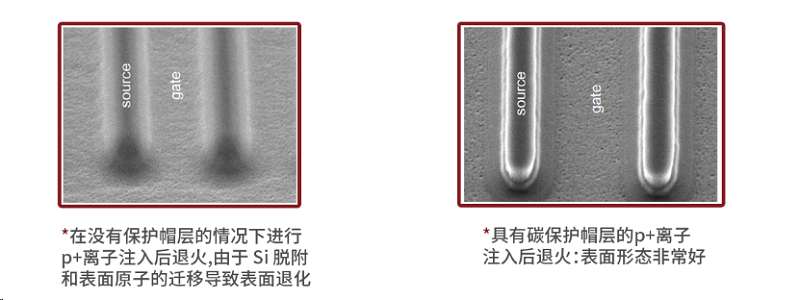

不过,高温退火时SiC表面可能会发生迁移现象,形成微台阶,进而表面明显变粗糙。

如何维持表面平坦化,也成为一个关注点,下面列举了三个方式:◎SiH4添加退火法:在Ar中添加微量SiH4◎覆盖退火法:采用AIN膜或者碳膜覆盖SiC表面,随后进行退火

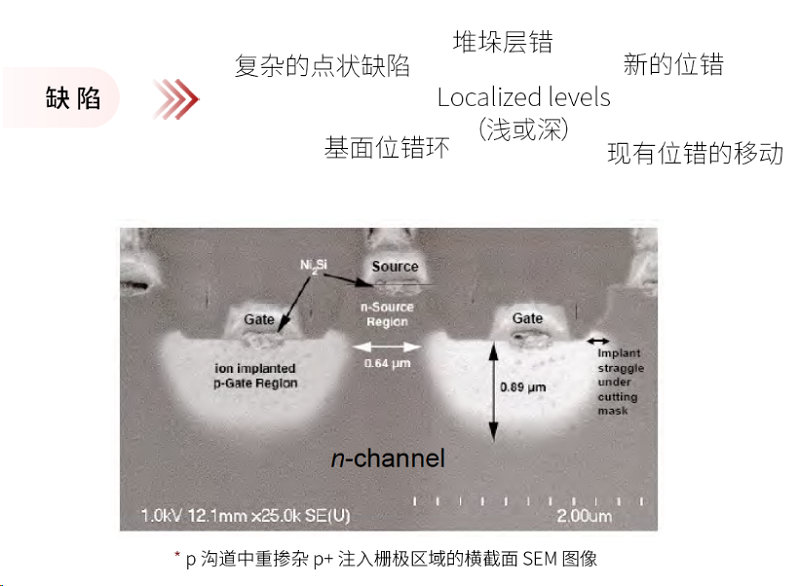

然而,离子注入和激活退火依旧不可避免地会产生降低器件性能的缺陷。比如复杂的点状缺陷、堆垛层错、新的位错、浅或深能级缺陷、基面位错环和现有位错的移动等等。

此外,由于高能离子轰击过程会对碳化硅晶圆产生应力作用,高温高能离子注入工艺会增大晶圆翘曲度。

“激活兜底”——高温退火炉

工艺的痛点诉求,进一步传导至设备端。

因此,高温退火炉的技术难点主要涉及,高温炉膛热场设计制造工艺、快速升温降温与控温技术等等。

在高温退火炉方面,国外主要厂商主要包括Centrotherm、日本真空等;国内涉及得厂商包括北方华创、中国电科48所、屹唐半导体等。

在今年SEMICON China上,有多家企业展示了其快速热退火设备。

就比如,Centrotherm展示了快速热退火、高温热氧化等设备。

据悉,Centrotherm2021年8英寸碳化硅炉管设备建立了较为成熟的设备平台体系,其三种热处理设备(栅极氧化炉、退火炉、快速热处理)均可兼容6/8英寸。

Centrotherm是总部位于德国,是全球领先的热处理设备供应商,已有70多年的高温热处理技术的开发经验。

此外,Centrotherm还与A*STAR微电子研究所(IME)展开合作,通过结合A*STAR微电子研究所的200mm开放式SiC试研发线与Centrotherm的扩散和退火工具,推动SiC技术的发展。

屹唐半导体也展示了其Helios® SiC快速热退火设备系列产品,可兼容150mm和200mm 碳化硅。

屹唐半导体为全球半导体芯片制造厂商提供干法去胶、干法刻蚀、快速热处理、毫秒级快速退火等设备及应用方案,其中干法去胶、快速热处理、毫秒级快速退火设备在各自细分领域的市场份额均处于世界前列。公司产品已全面覆盖全球前十及国内领先的芯片制造厂商。

End

SiC高温高能离子注入工艺+高温退火工艺属于SiC功率器件制造过程中的一个关键步骤,共同为后续工艺打下了坚实的基础,确保了SiC功率器件的高性能和可靠性。

而综合来看,国产SiC离子注入机不仅在技术上取得了一些突破,也在产业化应用方面通过了“大考”。而与国际先进水平相比,仍需在某些关键技术领域进行进一步的研发和突破。随着技术的不断进步和市场的进一步开拓,国产SiC离子注入机、高温退火炉等国产化设备也有望在未来发挥更加重要的作用。

| 上一篇:四年等一回!车圈半导体圈大佬齐聚北.. | 下一篇:【NE数据】2024年1-2月DHT、双电控.. |