(一)背景介绍

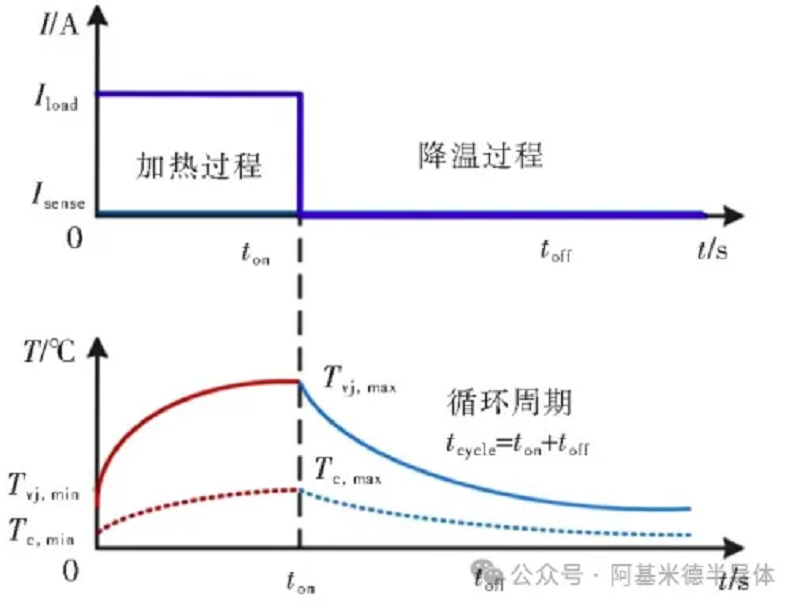

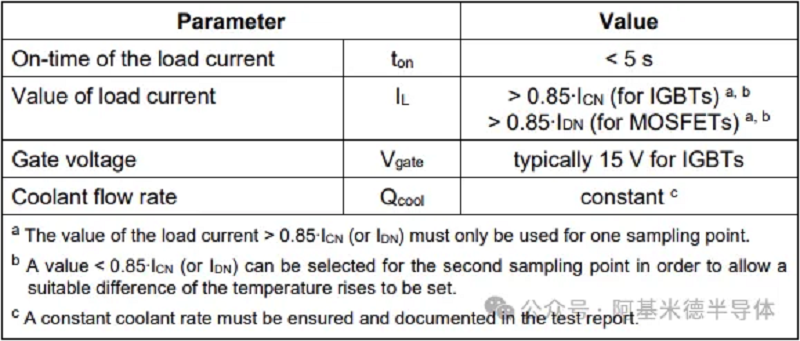

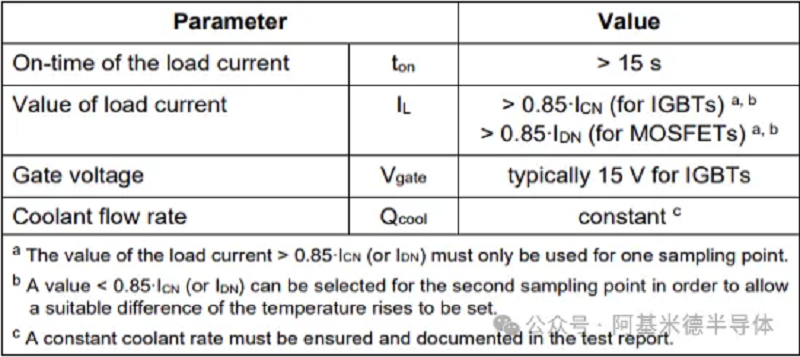

功率半导体器件,尤其是绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor, IGBT),一直是新能源、轨道交通、电动汽车、工业应用和家用电器等应用的核心部件。硅基 IGBT 器件由于驱动功率小和饱和压降低,而且具有电压等级高和电流范围广的优势,成为各个领域的中流砥柱。可靠性成为继器件特性表征外最重要的质量评估手段和发展目标,也是近几年国内研究机构和应用方最为关注的研究领域。功率循环测试一直被工业界和学术界认为是考核功率器件封装可靠性最重要的可靠性测试之一,也是进行器件寿命模型建立和寿命评估的根本。它是通过外部负载电流通和关断来模拟器件实际应用的结温波动过程,并通过一定程度的加速老化以提前暴露器件封装的薄弱点。欧洲电力电子中心发布了AQG324 标准,专门针对电动汽车用功率模块的功率循环测试进行了定义和规定。功率循环考核的主要是器件不同封装材料界面的热膨胀系数不一致在往复周期性结温波动激励下的老化。封装材料CTE不匹配是限制器件寿命的根本原因, 结温波动 ΔTvj和最大结温 Tvjmax是激励源,而测试过程中的其他因素将会直接影响结温的变化和测试结果。负载电流开通时间 ton 小于5s(称为秒级功率循环)考核的是芯片周围的连接处,而 ton大于 15s (称为分钟级功率循环)考核的则是远离芯片的连接处。进一步地,被测器件关键老化参数的准确在线监测(如 IGBT 器件饱和压降VCE和热阻Rth)也是至关重要的,将直接影响器件的失效模式判定和寿命。现有功率循环测试标准主要有国标GB/T 29332、国际电力电子协会IEC60747-9、美国军用MIL_STD_750和电动汽车AECQ101或AQG324等标准,电动汽车模块标准AQG324明确指出ton<5s为秒级,考核的是芯片周围连接处,ton>15s为分钟级,考核的是远离芯片的连接的可靠性。因此,对功率循环测试设备提出了一定的要求:1)要求测试电流足够大以满足测试结温的要求,如AQG324标准规定必须>0.85*ICN(模块额定电流);2)负载电流的开通和关断时间可调节,以分别满足上述秒级和分钟级的测试要求,尤其是秒级功率循环;3)水冷系统的设计也很重要,需要能将产生的热量以最快速度带走,使得器件快速降温。

(二)测试原理

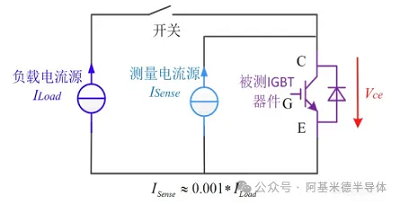

功率循环测试的基本电路原理图及接线图如图1所示。负载电流通过外部开关的控制给被测器件施加一定占空比(ton/(ton+toff))的电流 ILoad以加热器件达到指定最大结温 Tvjmax;为了使得器件的热量及时散走和降低结温,一般将被测器件安装在可恒定温度的水冷板上。在切断负载电流后器件的结温降低到最小结温Tvjmin,以此周期往复达到考核器件封装可靠性的目的。因此,在一个循环周期内(ton+toff),被测器件加热时间或者电流开通时间为ton,电流关断时间或降温时间为toff。而测量电流ISense则是一直加载在被测器件的两端,用于实现器件结温的电学参数间接测量,一般选为器件额定电流的 1/1000。这里要说明的是,测量电流的选取对结温测量是有很大影响的,不能过大引起自发热现象,也不能过小,没有形成稳定的导流通道和电压。

图1 测试原理图 & 接线图

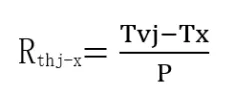

功率循环测试过程中要实时监测被测器件的正向或饱和压降 VCEsat、 结温差ΔTvj (Tvjmax-Tvjmin)和热阻 Rthj-x, 其中 x 代表参考点的温度。热阻计算公式:

器件的饱和压降 VCEsat 和热阻 Rthj-x 分别用来表征键合线和焊料的老化状态,进一步还可以获得器件的寿命和失效模式。标准规定当饱和压降 VCEsat达到初始值的 105%或者热阻 Rth 达到初始值的120%认定为器件失效。

(三)测试方法

测试方法采用标准规定的恒流加热方式,结温测量采用小电流下饱和压降法测量

以下是不同厂商的四种测量方法:

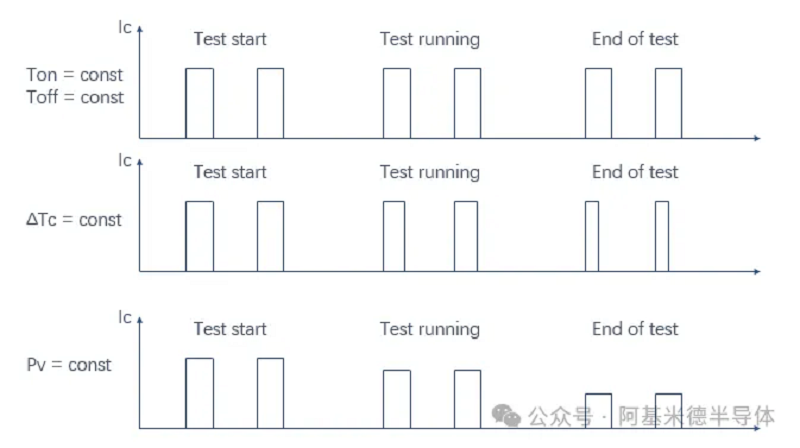

ton = const & ton = const:恒定的导通及关断时间:在测试过程中始终保持恒定的导通时间,关断时间及导通电流。

ΔTc = const恒定的壳温Tc波动:逐渐关少导通的时间维持恒定的壳温波动。

PV = const:恒定的功率Pv:在测试过程中,通过减少导通电流来始终保持恒定的功率。

ΔTJ = const恒定的结温Tj波动:在测试过程中,减少导通的时间来维持恒定的结温波动

目前常用的测试方法是第一种,即在测试过程中保持恒定的导通及关断时间。

(四)测试条件和数量

至少进行两个不同结温差的实验,且最大结温差至少要比最小结温差高40%。

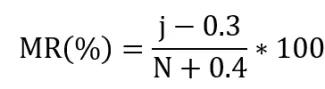

j是失效等级数量,N是样品量。

实时监测VCE,Rthj-x,ΔTVJ失效范围VCE≥105%×VCE(start), Rth≥120%×Rth(start) 关键参数测量:结温ΔTVJ

集电极电流

| 上一篇:解读SiC MOSFET关键参数——Rds(on.. | 下一篇:纳米银焊膏焊点可靠性和失效机制 |

安徽省合肥市高新区长宁大道789号5号楼