在新能源汽车、光伏逆变器、轨道交通等领域,SiC MOSFET凭借其高频、高压、高温性能优势,正逐步取代传统硅基器件。然而,其核心工艺——栅氧层制备与界面态优化,始终是制约器件性能和可靠性的“卡脖子”难题。本文将带您深入SiC MOSFET的微观世界,揭秘栅氧工艺的挑战与突破方向。

(一)SiC/SiO2界面对器件的影响

SiC/SiO₂界面是SiC MOSFET性能的“命门”,关键参数Vth、Rdson,栅氧可靠性问题都与之直接相关。

对于SiC/SiO₂界面,大量悬挂键,高密度的界面态。这些界面态会通过库仑散射和陷阱效应显著降低沟道中电子的迁移率,导致Rdson升高,影响器件效率。

界面态会动态捕获或释放电荷,导致阈值电压随温度、电场和时间漂移。例如,在高温或高压开关过程中,电荷注入栅氧层会改变Vth,影响开关的稳定性。且SiC MOSFET通常工作在高压下,栅氧层承受的电场强度远超硅基器件。SiO₂的临界击穿电场约10-15 MV/cm,工艺缺陷会大幅降低实际耐压能力。

界面缺陷加剧了器件的正偏压温度不稳定性(PBTI)和负偏压温度不稳定性(NBTI),长期运行可能导致Vth偏移超过10%,甚至引发误触发。

(二)SiC/SiO2界面的工艺制成

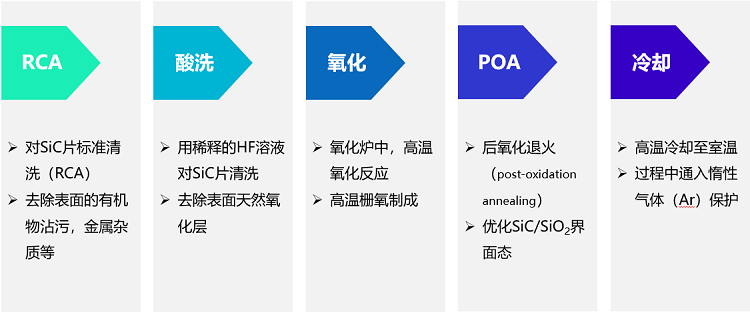

图一:栅氧制成基本工艺过程

栅氧的基本制成工艺如图一所示,POA过程起到降低界面态密度的核心作用。后氧化退火是SiC MOSFET制造中的关键工艺。热氧化生成的SiO2层虽与SiC晶格部分匹配,但界面处仍存在大量缺陷,如硅悬键和碳团簇。这些缺陷作为电荷陷阱,捕获载流子并降低迁移率。POA通过在含氮气氛(如N₂O或NO)中高温退火,向界面引入氮原子,将悬键转化为稳定的Si-N键,同时部分消除碳残留。

目前常用的POA条件为N₂O或NO退火,N₂O/NO退火可将界面态密度Dit从初始的大于10¹³ cm⁻²·eV⁻¹降至约1×10¹² cm⁻²·eV⁻¹,Dit密度减少一个数量级,但是该方式也存在一定的问题和瓶颈:

1. 退火温度需高达1000~1500°C。

2. NO虽钝化效果更佳,但具有剧毒,工业应用受限;N₂O较为理想,但高温下N₂O分解为NO、O₂和N₂,仍存在NO。

3. 在N₂O的退火条件下,POA过程中存在两个相互竞争的反应,即NO诱导的钝化反应和O2诱导的再氧化,这就导致POA后的SiC/SiO₂界面达不到理想效果。

因此,N₂O/NO退火条件下,即使优化工艺,Dit仍难以突破1×10¹¹ cm⁻²·eV⁻¹,制约器件性能进一步提升。

为绕过SiO₂的界面缺陷问题,业内尝试用高K介质(如Al₂O₃、HfO₂)替代热氧化SiO₂。

高K材料的优势在于:

1. 更高的介电常数:相同厚度下可降低栅极漏电流。

2. 迁移率提升:部分研究显示,Al₂O₃/SiC界面的载流子迁移率可达100 cm²·V⁻¹·s⁻¹以上,相较于SiO₂/SiC界面的载流子迁移率50 cm²·V⁻¹·s⁻¹翻了一倍

但高K材料也存在如下致命问题:

1. 沉积缺陷:化学气相沉积(CVD)或原子层沉积(ALD)的高K介质易引入体缺陷,导致漏电流激增。

2. 界面兼容性差:Al₂O₃与SiC的晶格失配引发新界面态,需额外钝化步骤。

3. 可靠性问题:实验显示,高K MOSFET因介质内部陷阱电荷反复充放电,存在显著的转移曲线滞后。

高K介质虽在迁移率上展现潜力,但其复杂的工艺链和可靠性问题使其难以取代传统SiO₂,尤其在高压大电流应用中。

栅氧质量,SiO₂/SiC界面优化始终是SiC MOSFET器件优化绕不开的问题,探索新的POA条件,或是解决传统POA的固有矛盾需要不断地探究深挖,一个低温精准、低能耗、高安全性的工艺路线仍需不断铺平。

| 上一篇:一、 IGBT器件可靠性185℃实现路径.. | 下一篇:阿基米德亮相功率半导体大会 |

安徽省合肥市高新区长宁大道789号5号楼