目前,国内碳化硅在长晶环节出现“过热”,在切磨抛等环节却“过冷”。国外企业的布局值得借鉴,比如日本住友收购了Sicoxs的控股权、应用材料与Soitec联手,而英飞凌甚至花费近10亿人民币,收购了一家晶圆切割企业。 今天,“三代半风向”就跟大家聊聊英飞凌的布局。英飞凌收购的这项技术,可以将碳化硅晶圆产能提升三倍以上,同时每片晶圆损失低至80μm,而且晶圆减薄仅需几分钟,可节省90%材料。

本来不想做材料

一动心就花了近10亿

2018年11月,英飞凌耗资1.24亿欧元(约9.45亿人民币),收购了一家晶圆切割公司Siltectra。

在谈及收购原因时,英飞凌IPC事业部总裁Peter Wawer表示,碳化硅对英飞凌具有重要的战略意义,本来他们不想介入材料环节去做长晶、切割,但由于碳化硅供应存在瓶颈,于是他们就去寻找解决方法。

据Wawer介绍,当时一片6英寸的碳化硅晶圆的市场价格超过1000美元(约6500元人民币),而碳化硅在锯切过程中,大约一半的材料会损耗掉,“产生的锯末相当昂贵”。

通过调查,英飞凌发现Siltectra的冷切割技术很“有趣”。

根据Siltectra的说法,他们的技术能够“将SiC晶圆的良率提高90%,在相同碳化硅晶锭的情况下,它可以提供3倍的材料,可生产更多的器件,最终SiC器件的成本可以降低20-30%。”

于是,英飞凌就花钱把它收购了。

晶圆产能提升300%+

Siltectra成立于2010年,它研发了一种冷切割(Cold Split)晶圆技术,可将各种类型的晶锭分割成晶圆。2017年11月,Siltectra在德国德累斯顿建立了一条SiC Cold Split试验线。

简单来说,Cold Split分为2个技术环节:先用激光照射晶锭剥落层,使碳化硅材料内部体积膨胀,从而产生拉伸应力,形成一层非常窄的微裂纹;然后通过聚合物冷却步骤将微裂纹处理为一个主裂纹,最终将晶圆与剩余的晶锭分开。

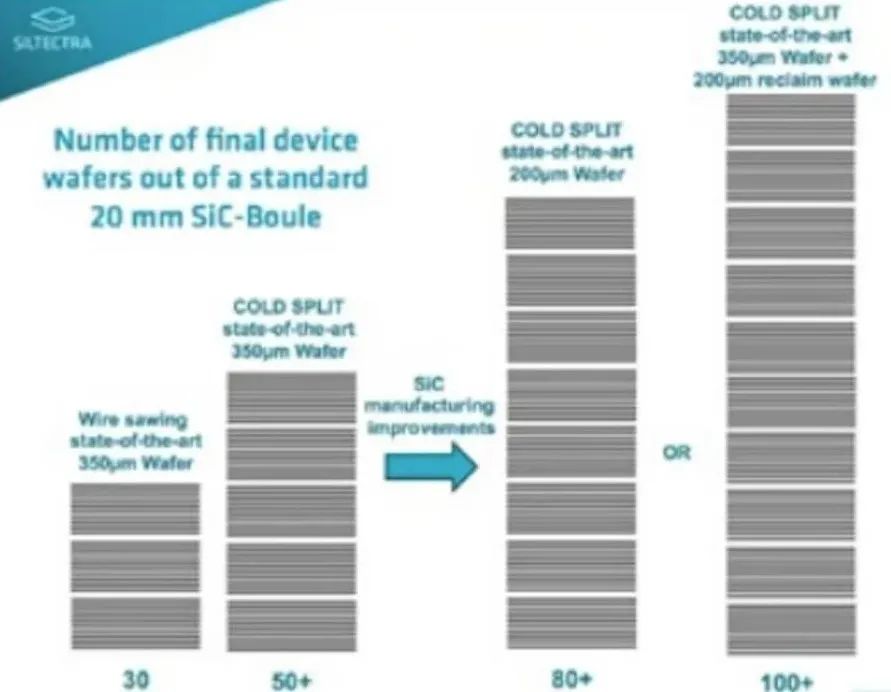

据介绍,以单个20毫米SiC晶锭为例,采用线锯可生产30片350μm的晶圆,而用 Cold Split可生产50多片晶圆。

由于Cold Split生产的晶圆的几何特性更好,因此单片晶圆厚度可以减少到200μm,这就进一步增加了晶圆数量,单个20毫米SiC晶锭可以生产80多片晶圆。

如果再结合Cold Split背面减薄和回收残留晶圆,这个晶圆数量可以高达100片。总的来说,相同的SiC晶锭下,它可以生产三倍以上的晶圆,从而为最终器件提供足够的材料。

每片损失小于100μm

根据2019年7月Siltectra公布的数据,第三方对Cold Split技术进行了评估,结果证实了该技术的巨大潜力,每片晶圆的总切口损失小于100μm。

据介绍,总共有9家不同的SiC制造商提供了测试材料,其中4家供应商提供4英寸晶锭,5家供应商提供6英寸晶锭。

最终350µm的晶圆的晶圆切割结果显示,所有晶锭的分割损耗几乎是一致的。4个供应商获得了80µm及以下的最佳结果。除供应商 F 外,分割损耗均小于90μm。

| 上一篇:让应用性能up up,第三代半导体究竟.. | 下一篇:“围攻”安森美 |