拥抱碳化硅模组设计正向开发大趋势

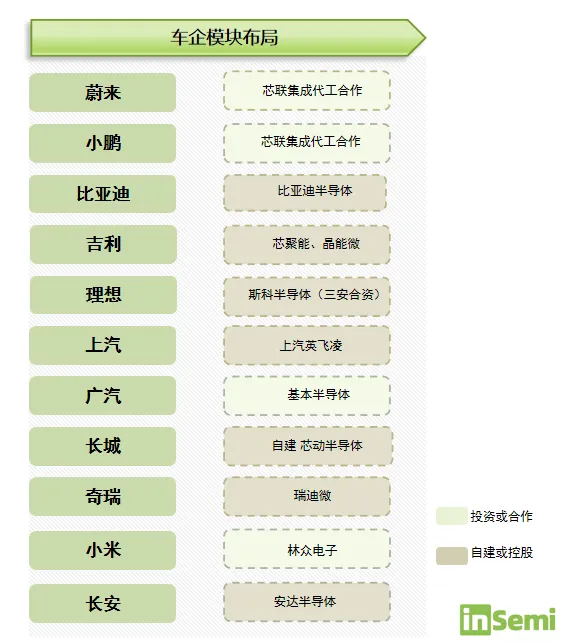

这两年,碳化硅模组封装工艺的技术路线之争从未停歇。IGBT时代,英飞凌以标准化的IGBT生产工艺,加标准化模组和器件封装横扫市场。但随着碳化硅应用节奏加快,功率模块的客制化需求释放。应用端对功率模组的极致性能和极致成本有不同的需求,这也是为什么多数车企选择了自研或定制化开发功率模组的主要原因。目前国内包括蔚小理、华为、小米、以及传统车厂上汽、一汽等均已启动定制化开发进程。特斯拉更是第一个弃用了昂贵冗余的HPD方案,转向单管集成的过渡方案量产,车企定制模块,抢占产品定义主要话语权成为主流。

各企碳化硅模组端参与布局情况(来源:InSemi )

虽然当前的汽车主驱市场,HPDrive的封装形式还几乎是唯一模块方案。但问题早已显现,HPDrive的三相全桥构型,回路路径过长,回路电感高达25nH,导致开关损耗过大,单管通流基本在70安培以下。这导致碳化硅用量难以降低,单位成本高昂,且模块性能、转换效率均不尽如人意。可以说,围绕碳化硅材料特性正向开发适配的封装方案势在必行。

车厂为什么要用碳化硅?

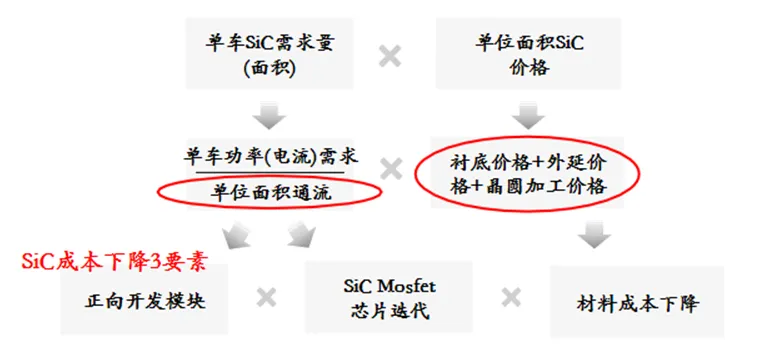

抛开高大上的消费卖点不谈,车厂的真正需求点是:在满足我日益提高的功率需求和车规安全要求下,你是否能用最低的成本解决问题。以高端车型常见的350KW主驱模块为例,在800V平台下其通流需求超过500A,而碳化硅MOSFET单位面积晶圆在特定封装形式下,其电流承载能力,就决定了碳化硅的面积使用量,也就最终决定了总成本(碳化硅芯片成本目前要占到模块的70%以上,其他零部件均为标准器件和材料结构件,碳化硅芯片是成本决定性要素)。也因此,碳化硅应用侧的成本公式,就简化为了两大要素:单车碳化硅需求量,单位面积价格。前者由模块+器件共同决定,后者由材料决定。

去年特斯拉的重磅新闻,即单车碳化硅用量将减少75%。

也是探讨基于模块的极致优化可以大幅榨取碳化硅单位面积性能上限,在功率需求不变的前提下降低碳化硅用量。

特斯拉原有碳化硅方案是意法半导体的单管封装+特斯拉自研系统集成,又称TPAK路线。这一方案目前仍较为小众,车用市场量产车型使用TPAK路线至今几乎只有特斯拉在用,其碳化硅用量要高于正常的模块路线,但优势是在于可以不考虑碳化硅模块的研发进度,迅速在供应链侧形成规模效应。TPAK方案本身优化空间有限,市场有观点认为特斯拉下一代车型重回模块方案,定制开发,已是确定性事实。

几个有效的碳化硅模组封装方案

综上,围绕单位芯片面积通流这一核心指标,碳化硅模块当前的开发方向有以下几个:

英飞凌HPD

IGBT经典模块的碳化硅改版,已经做了相当大的优化提升,但其功率上限仍不超过300kw,通流上限不超过70A/25mm2。这一方案最大的优势在于供应链和生产成熟,可以直接管脚兼容IGBT版本的驱动设计,不需要车企进行车型重新开发,因此成为目前最主流的方案,是几乎所有车企考虑碳化硅上车的首选。国内几乎所有模块企业均在跟进HPD路线。

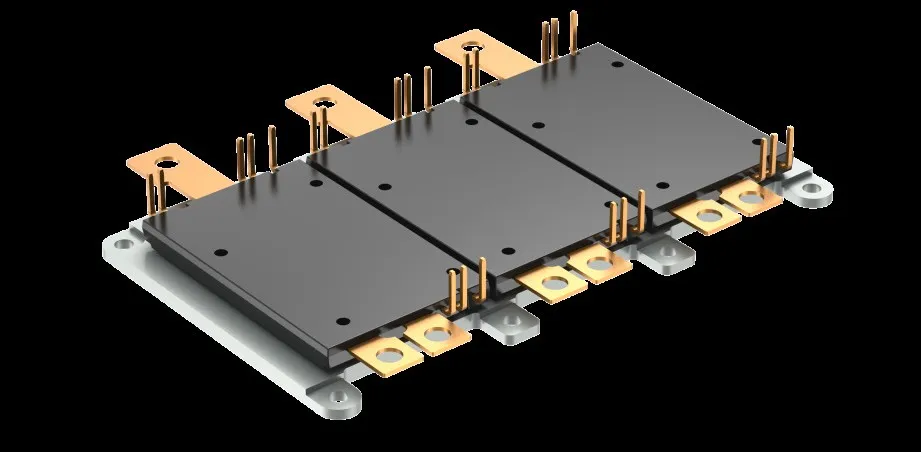

丹佛斯DCM

为解决HPD模块的较高损耗,改变物理层的电路分布,优化走线路径是解决回路电感、降低损耗最直接的方案,目前新一代模块中,丹佛斯的DCM模块是商业化最为成功的一种,其回路电感可以控制在20nH之内,配合模块电路布局和材料工艺上的优化,其输出功率可提升至400KW量级,单位面积通流达到80 A/25mm²以上,成本可下降20%-30%。

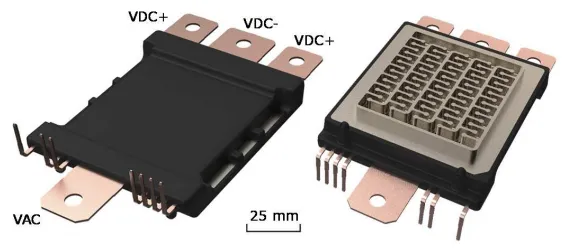

图:Danfoss DCM模块

其最大劣势是在于模块结构转变为三引脚,暂时不能兼容HPD,导致车厂需要配合模块进行正向开发,落地周期和决策成本是核心问题。这一领域在全球走的最快的是丹佛斯,国内已有车企于近两年实现DCM车型量产。

蔚来已量产使用DCM方案

特别值得一提的是,国内企业对DCM模块成为车用主流技术路线的关注度非常高,近年来多个模组企业纷纷推出了自己的DCM模块方案:

联合汽车电子PM6

联合电子在2020年7月引进了博世功率模块技术,并实现了本地化生产,分别是PM4和PM4evo。PM4系列是基于IGBT开发的一款功率模块产品,为了应对市场的需求,联合电子进行了技术升级,以兼容碳化硅功率半导体的应用。由于PM4早期主要是面向IGBT开发的功率模块产品,因此即使升级到碳化硅芯片后,无法最大化发挥碳化硅芯片的优势。在此背景下,联合电子引入了基于碳化硅功率半导体开发的PM6功率模块。

与PM4相比,PM6功率模块继续采用塑封封装、铜排连接技术,但重点提升了散热性能,从而提升了整个模块的功率输出能力。在800V电压平台下,PM6功率模块最大可支持300kW的峰值功率输出,并且体积仅为60%,有效提升了电机控制器体积密度。

根据披露数据,该款模组最优值通流可达100 A/25mm²左右,可以说是全球最先进的半桥模块。去年10月25日,联合汽车电子在行业展会上展示了公司的第二代碳化硅电桥,其中就采用了BOSCH全新一代PM6功率模块及新一代控制器架构设计,根据披露,这款自制碳化硅模块能够与现有硅模块封装兼容,无缝切换,寄生电感小于5nH,损耗极低。

可以实现系统高度集成化的同时,电桥最高效率能够达到95%。此外,该电桥导入XPIN电机技术,高槽满率,端部高度更低,采用全新油冷设计,在保持高性能的同时进一步缩小尺寸。

塑封模组热度持续走高

现阶段碳化硅在800V车型中的应用相对刚需,车用功率模组市场碳化硅对IGBT的替代正在加快,但目前整体碳化硅的渗透率依然处于低位,单车成本依然较高,车企的定制化需求还没有得到充分满足。

当前国内碳化硅模组企业各类封装方案的推出也非常频繁,特别是针对塑封模组方案的开发,行业人员关注度非常高,在上周武汉的行业会议上,芯动半导体也提到了要在今年推出自己的DCM模组产品。

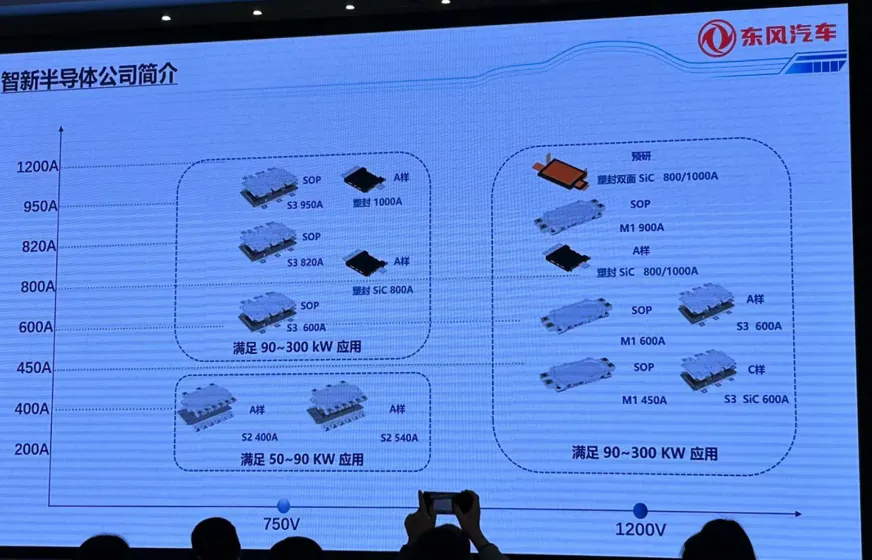

东风旗下的智新半导体也提到了当前DCM、TPAK方等方案的进展。

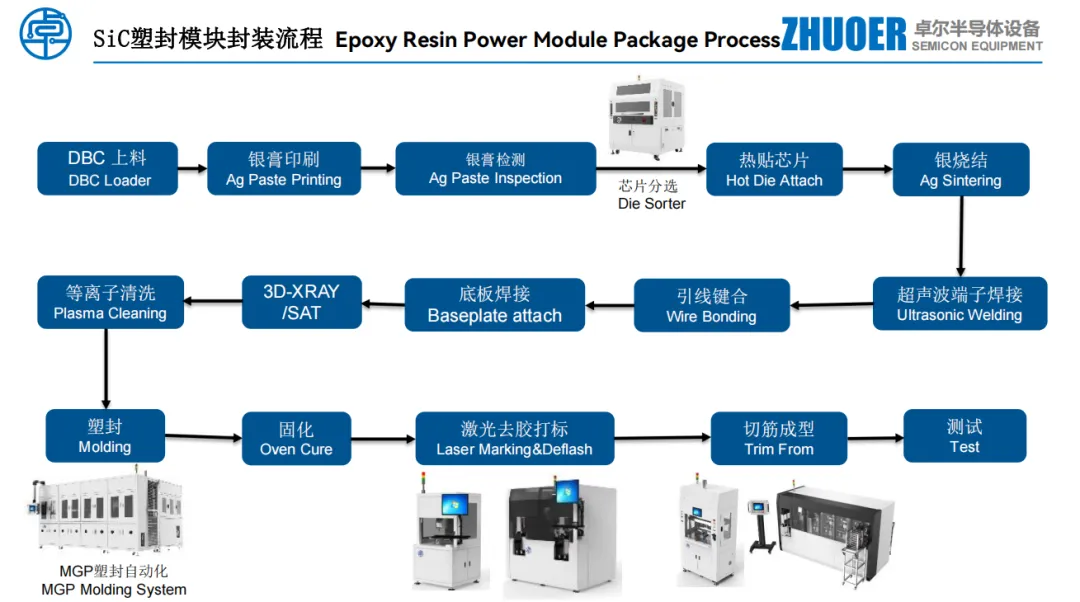

会议现场,碳化硅塑封产线设备公司卓尔半导体也发表了公司在针对碳化硅塑封模组市场的设备方案,过去几年,卓尔成功研发芯片分选机,全自动MGP塑封Molding,SSC模块Trim form系统等设备,并量产销售,公司提供机台备品备件一站式的采购服务,积极配合客户制造过程,改良生产工艺、降低生产成本。

会议现场相关企业针对卓尔塑封模组解决方案的积极讨论

| 上一篇:6MWh 时代来临!ESIE 展会21家企业.. | 下一篇:IGBT如何进行可靠性测试? |