功率模块双面散热介绍

IGBT全称为绝缘栅双极型晶体管,特点是可以使用电压控制、耐压高、饱和压降小、切换速度快、节能等。功率模块是电动汽车逆变器的核心部件,其封装技术对系统性能和可靠性有着至关重要的影响。

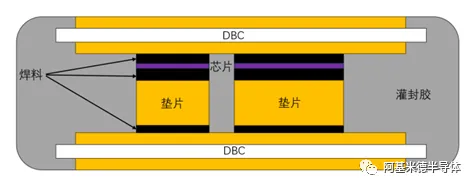

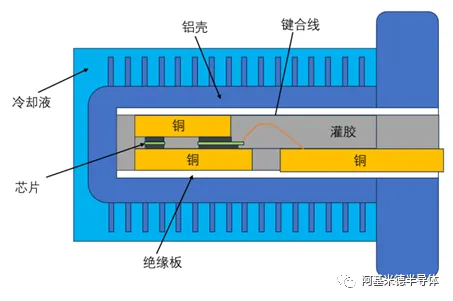

传统的单面冷却功率模块一直是汽车应用中最常见的封装结构之一。传统的IGBT功率模块主要由IGBT芯片,氧化铝覆铜陶瓷基板,封装互连材料,键合线,电连接端子等组成。

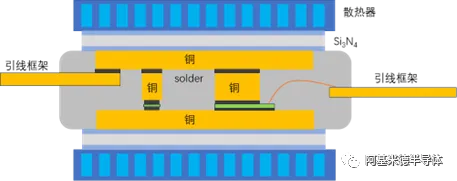

图1传统单面冷却IGBT封装结构

行业痛点 –散热问题

随着功率电子器件正向高密度化,大功率,小型化发展,大规模运用电子器件给我们的生活带来便利的同时,越来越高功率使得电子器件的散热问题愈发严重。因此散热是一项非常关键的技术,散热性能的好坏直接影响着产品的性能和寿命。

1)在器件封装中,由于封装材料不同,其封装材料的热膨胀系数的差异,导致器件出现不同程度的形变和热应力积累,最终导致如焊线脱离、焊料分层、塑封体开裂分层等失效问题; 温度的升高也会降低器件的性能,带来电流的载荷能力和栅压影响等问题。传统单面散热的功率芯片损耗产生的热量通过绝缘基板、底板单方向传导至散热器。这种方式虽然能够解决一定的散热需求,但并不能解决一些大热量的散热需求。采用单面散热方案,传热通道有限,热阻较大,造成芯片与散热面的温差大,在长期使用过程中,芯片容易因温度过高而烧毁。

2)在传统的功率模块封装中,功率半导体器件的顶部仅用于电气连接,而底部通常连接到DBC(直接键合铜)衬底,用于电气连接和传热。由于易于使用和生产成本低,引线键合一直是功率模块封装中使用的互连方法。然而,这种非对称封装结构存在寄生电参数大、热应力作用下模具弯曲等一系列缺陷。虽然引线键合在技术上有一些改进,包括使用Cu或Al带状线键合取代Al,但由于连接点处的热应力较高,连接强度相对较低,引线键合仍然是电源模块可靠性中最薄弱的环节。引键合方法也是寄生损耗的主要来源。更重要的是,线键的存在阻止了功率半导体器件顶部散热的可能性。

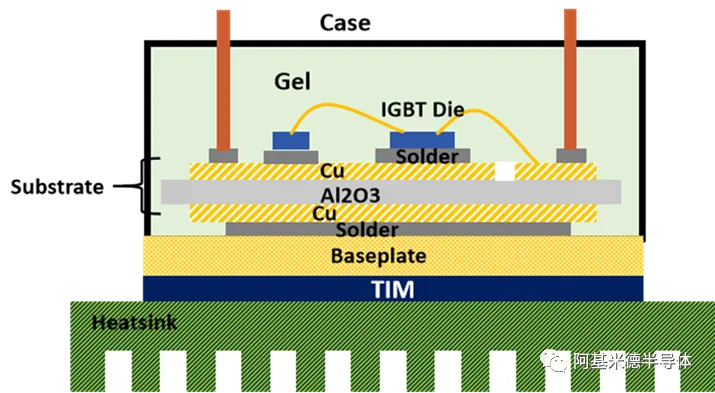

双面散热 –优势&发展

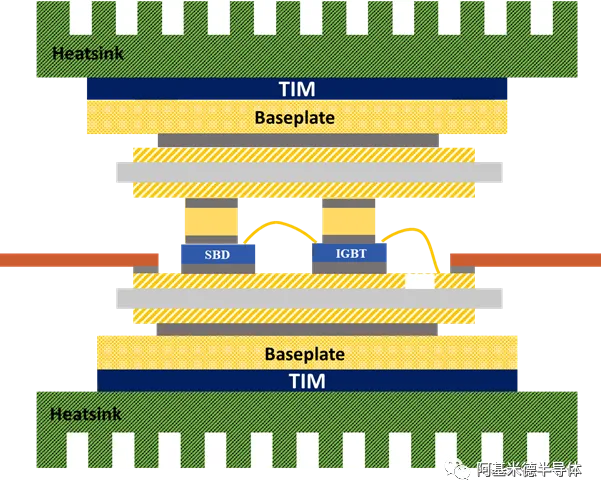

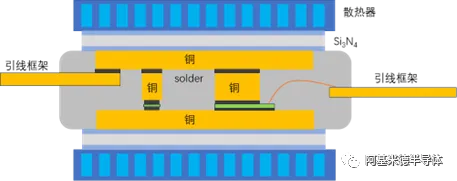

以摆脱作为互连方法的线键合,引入替代互连技术,功率半导体器件通过焊料或烧结直接连接到铜导体上,以便热量可以通过功率半导体器件的两侧消散和传递。由于消除了线键,功率半导体器件顶部的附加路径使两条平行冷却路径成为可能,从而形成双面冷却功率模块,近几年对功率模块双面冷却的研究也越来越多。和单面结构散热结构相比,双面冷却结构在功率芯片的两侧均焊接有绝缘导热基板,功率端子全部与绝缘导热基板相连,绝缘导热基板的外侧安装有散热器。这种设计可以提供更好的传热,并大大降低有效温度。理论上,双面冷却可使装置与冷却剂之间的Rth降低50%。

与单面冷却电源模块相比,双面冷却功率模块的优势包括:

1)改进的热性能将减少功率模块内的温度波动和热应力。

2)消除线键也消除了传统电源模块封装中的主要故障模式之一,因此,双面冷却模块的功率循环能力和可靠性已被证明比单面冷却模块提高了一个数级,从而延长了使用寿命。

3)提高了电源模块的电气性能。双面冷却封装需要平面电源封装,从而使电流环路面积最小化。这减少了电寄生电感,优化了更大的键合面积而导致的电阻降低,由于其较低的寄生电感和较高的封装密度,无线键合配置是碳化硅器件的关键。

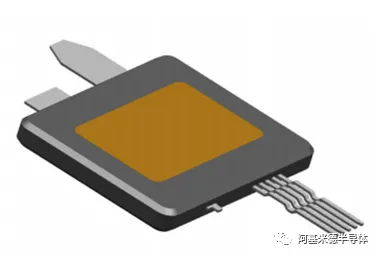

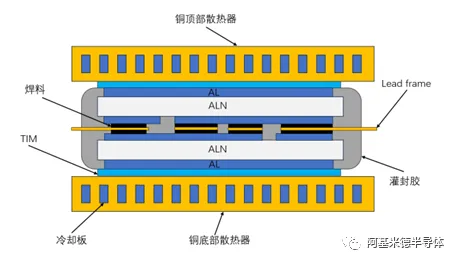

图2双面散热IGBT封装结构

图2双面散热IGBT封装结构双面散热技术现状:

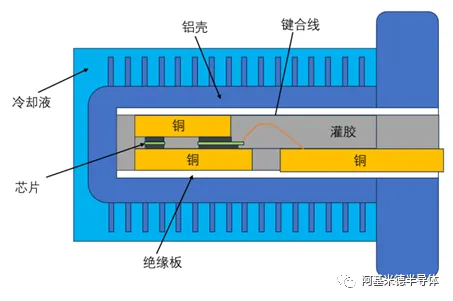

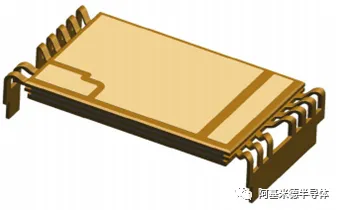

1)日立双面水冷散热结构:

[1]

[1]封装结构:

l 芯片:由两组功率元件串联而成,采用二合一半桥封装。考虑到针翅面积大概只有6cm×4cm,在每个组件内留给IGBT和续流二极管的位置只有2cm×4cm,所以怀疑其在混动车型上的应用每个开关只包含一片IGBT和一片续流二极管,而在大功率纯电动车型上每个开关包含2片并联的IGBT和续流二极管。2组单元内的IGBT同向放置。IGBT芯片来源可能是富士,也有可能是日立自己。

l 电气连接:为实现平面封装,芯片两侧都采用常规的锡焊连接,并没有采用最新的纳米银浆烧结工艺,因此后面应对碳化硅的高温应用场景可能会有一定挑战。只有IGBT栅极采用了键合工艺。

l 铜引线框架:日立并没采用常见的陶瓷基板,而是采用了上下两侧较厚的铜引线框架分别连接IGBT正反两面的集电极和发射极,并引出端子。

l 绝缘层:因为没有使用陶瓷基板,日立采用了两侧绝缘层来实现电气绝缘,分别贴在两层铜引线框架外侧。专利中表述这层绝缘层为掺杂有导热填料的环氧树脂,厚度约为120微米。另外日立强调没有采用导热硅脂或者热界面材料(TIM)来减小界面热阻,保证了较高的散热性能。

l 铝金属外壳:这个外壳两侧各有一块带针翅的区域,因此不需要导热硅脂和额外的散热基板的支持,即可直接将IGBT模块放入水冷水道内进行直接的双面水冷散热。铝金属外壳顶部同时还提供了冷却流道密封结构和高压和低压端子接口。在铝金属内侧有一层大约50微米厚的阳极氧化层。这层阳极氧化层有助于和绝缘层相连,并且也是绝缘层,更加增强了封装模块的电绝缘性能。

l 填充料:铜引线框架之间的空隙通过第一次转印模具注塑密封成型;铝金属外壳内的空隙通过第二次转印模具注塑密封成型。

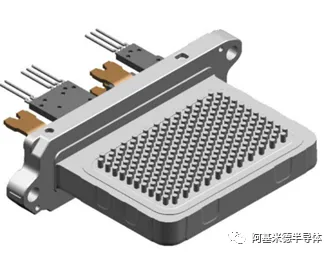

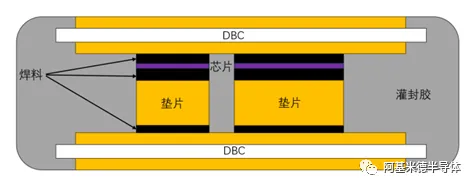

2)电装双面冷功率模块

[1]

[1]

封装结构:

l 芯片:包含IGBT和续流二极管。

l 垫片:为了平衡IGBT和续流二极管的芯片高低差,IGBT和续流二极管上面各放有一片铜垫片。这个铜垫片在传到电流的时候也为热扩散提供了缓冲。能谱分析表明电装在这里使用了纯铜垫片,而不是通常热膨胀系数和硅更为接近的铜钼合金。

l 电气连接:为实现平面封装,芯片两侧都采用常规的锡焊连接,但是IGBT栅极采用了铝绑定线和键合工艺。

l 铜基板:电装并没采用常见的陶瓷基板,而是采用了上下两侧较厚的铜基板分别连接IGBT正反两面的集电极和发射极,并引出端子。对比陶瓷基板,铜基板无疑在热传导上具有较大的优势。

l 填充料:铜基板之间的空隙通过转印模具注塑密封成型。

l 绝缘层:因为没有使用陶瓷基板,所以这款功率模块并不绝缘。因此在和散热器组装前,还需要在两侧两层氮化硅绝缘层来实现电气绝缘。

l 导热硅脂:为了减小绝缘层带来的界面热阻,每片绝缘层的两侧都涂上了导热硅脂。在早期设计中,电装使用了多达24片,12层功率模块,为了保证压力均匀分布可以想象导热硅脂的设计厚度不会薄。对于每个功率模块,外侧4层这么厚的导热硅脂实际上在一定程度上抵消了双面冷的带来的低热阻优势。

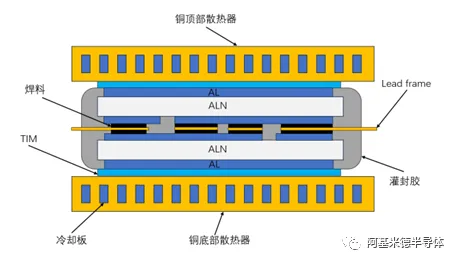

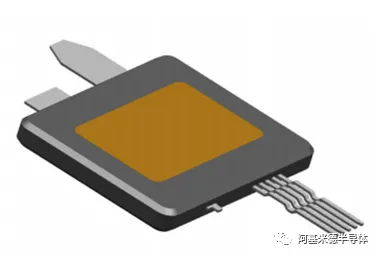

3)Viper双面水冷散热:

[1]

[1]封装结构:

l 芯片:每个模块只包含一组功率元件,包括一片IGBT和一片续流二极管,相当于一合一封装。

l 电气连接:为实现平面封装,芯片两侧都采用常规的锡焊连接,包括栅极连接,没有使用任何的绑定线,因此对模块整体的可靠性有较大提升。

l 陶瓷基板:德尔福使用了相对少见的铝基氮化铝陶瓷基板。上层基板三层厚度为外层铝 200微米,中间氮化铝700微米,内层铝350微米;下层基板三层厚度为外层铝 200微米,中间氮化铝700微米,内层铝270微米。

l 填充料:铝基氮化铝陶瓷基板之间的空隙通过转印模具注塑密封成型。

l 导热硅脂:因为这款模块为间接水冷,因此需要模块两侧和散热器之间使用导热硅脂来减少界面热阻。

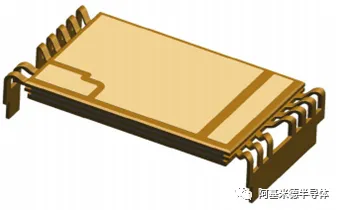

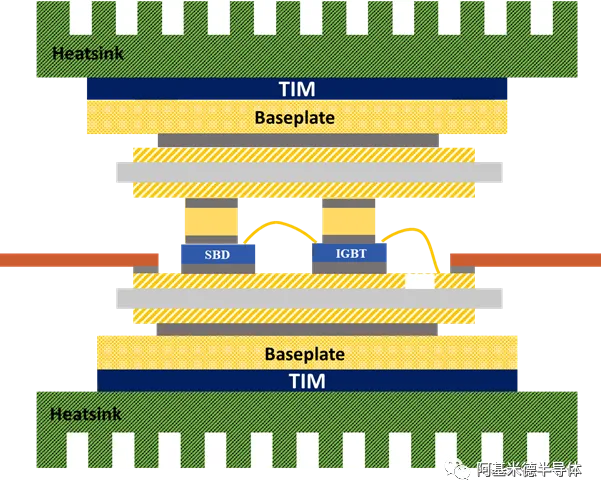

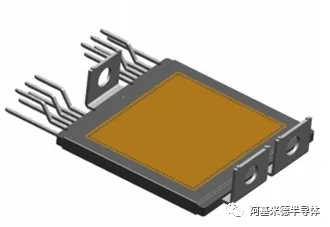

4)双面水冷散热结构:

[1]

[1]封装结构:

l 芯片:包含两组功率元件,每组包括一片IGBT和一片续流二极管,相当于二合一半桥封装。两组功率元件同向放置。

l 垫片:为了平衡IGBT和续流二极管的芯片高低差,IGBT和续流二极管上面各放有一片垫片。这个垫片在传导电流的时候也为热扩散提供了缓冲。垫片材质并没有选用常见的铜钼合金,而是采用的铝碳化硅,适度牺牲导热性但是更多兼顾了热膨胀系数。

l 电气连接:为实现平面封装,芯片两侧及垫片上侧都采用常规的锡焊连接,而且IGBT栅极采用了铝绑定线和键合工艺,并没有使用最新的纳米银烧结工艺。

l 铜基板:采用常见的铜基氧化铝陶瓷基板,性价比至上,而且相比电装的双面冷却封装,铜基氧化铝陶瓷基板自带绝缘功能,使得模块自身绝缘,也取消了绝缘层的需要。

l 填充料:铜基氧化铝陶瓷基板之间的空隙通过转印模具注塑密封成型。

参考文献:

[1]Liu, Ming, Anthony Coppola, Muhammad,Anwar. 2022. Comprehensive Review and State of Development of Double-Sided Cooled Package Technology for Automotive Power Modules. IEEE Open Journal of Power Electronics 3: 271–89.

图2双面散热IGBT封装结构

图2双面散热IGBT封装结构

[1]

[1]

[1]

[1]

[1]

[1]

[1]

[1]