功率电子巨擘:IGBT芯片的革命性崛起

大家好!今天我要和大家分享的是关于IGBT(绝缘栅双极性晶体管)芯片的革命性崛起。这项创新的科技巨擘在现代电力电子领域掀起了一场震撼世界的变革。想象一下,在过去的几十年中,我们生活的每个角落都离不开能源的驱动。然而,传统的功率晶体管却受限于一些方面不足。幸运的是,IGBT芯片的出现彻底改变了这一局面。

“凭啥说我不行!!!“随着传统的功率晶体管(包括MOSFET和BJT)的破门而入,小编打字都开始静悄悄,我小声悄悄跟你们说。

虽然它们在很多电子设备中都有广泛的应用,但在一些特定的应用场景中,它们存在一些不足之处:

1、传统功率晶体管的效率问题。在高压、高电流的情况下,传统的功率晶体管在导通状态下会有较高的导通电阻,导致能源被转化为热量损失。这意味着功率晶体管在工作时会消耗大量的功率,并且需要额外的散热措施来解决发热问题。

2、传统功率晶体管的速度问题。功率晶体管在开关过程中存在一定的开启延迟时间和关闭延迟时间,限制了其在高频率开关应用中的性能。

幸运的是,IGBT芯片的出现彻底改变了这些局限。IGBT芯片结合了MOSFET和BJT的优点,有效克服了功率晶体管的不足之处:

1、IGBT芯片具有低导通电阻和高电流承载能力的优点,可以在高压、高电流的环境中实现较低的功率损耗。这使得它们在功率转换和电力传输等应用中更加高效。

2、IGBT芯片在开关速度方面表现较为出色。相对于传统的BJT晶体管,IGBT芯片具有更快的开启速度和关闭速度,这使得它们能够在高频率开关电路中表现出更好的性能。

综上所述,传统的功率晶体管在效率和速度方面存在一些限制,而IGBT芯片通过结合MOSFET和BJT的优点,解决了这些问题。因此,IGBT芯片被广泛应用于需要高效、高速开关能力的领域,例如电力传输、工业控制和新能源领域。

IGBT发展至今,经历了多代的演进,不断提升了性能和可靠性,下面就让我们来一起了解;

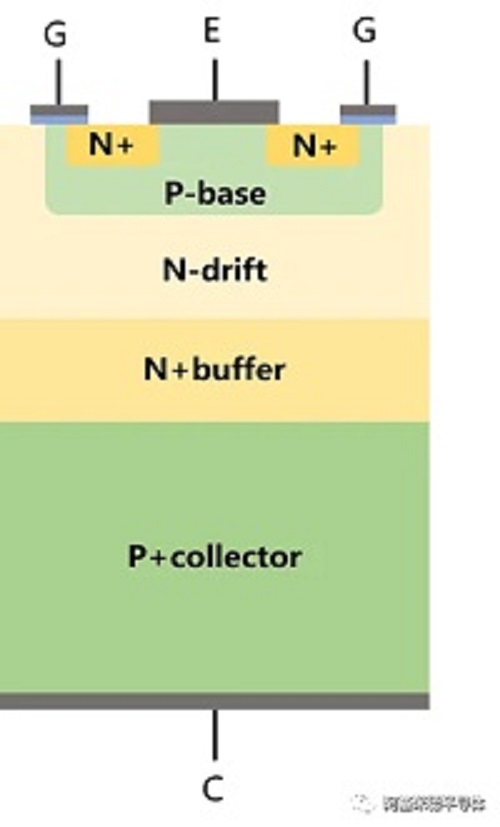

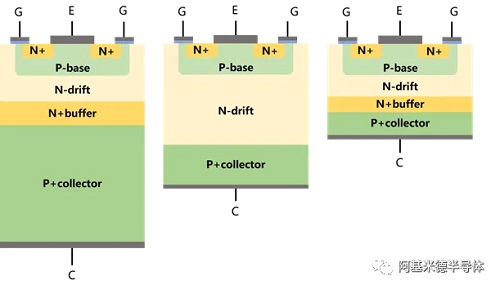

P 型衬底IGBT——平面栅穿通型(PT)IGBT:

结构特点:

PT-IGBT采用 P 型直拉单晶硅作为衬底,在此之上依次生长N+ buffer,N-base外延,最后在外延层表面形成元胞结构。P 型衬底作为器件的集电区浓度高且难以减薄,为了减小阳极侧空穴载流子的注入效率,通常会在漂移区和衬底之间外延生长一层 N+缓冲层,用来阻挡部分空穴注入。在阻断状态下,缓冲层又起到截止漂移区电场的作用,由于电场穿透漂移区,故称此结构为穿通型 IGBT。

性能优势:

1、低导通压降:

平面栅穿通型IGBT相比传统功率晶体管具有较低的导通压降,即在导通状态下的电压降低;这是由于电导调制的存在,导通时,当P+区注入到N区的少子浓度很大(大注入)、接近掺杂浓度,则额外积累起来的多子浓度也就与掺杂浓度相当了,这时,N区的电导率实际上就决定于基区掺杂浓度和额外增加的多子浓度的总和,从而N区的有效电导率大大增加了,即降低了N区的电阻率。

2、高电压承受能力:

平面栅穿通型IGBT可以根据应用环境设计出不同N区的厚度来达到所要求的耐压上限,可以较高的电压承受能力,适用于高压应用。

3、简化驱动电路:

相对于传统功率晶体管,平面栅穿通型IGBT的驱动电路更为简化。它通常只需要一个正向电压脉冲来开启,而无需连续施加电压,减少了驱动电路的复杂

性和成本。

存在问题:

1、开关损耗较大:

相对于传统功率晶体管,平面栅穿通型IGBT的开关损耗较大;这是由于其较厚的P+区,导致关断时空穴抽离的路径较远。

2、导通压降相对较高:

尽管相对于传统功率晶体管有所改进,但平面栅穿通型IGBT仍然存在较高的导通压降,这取决于正面结构电流路径的复杂性及其较厚的P+区。

3、温度依赖性:

平面栅穿通型IGBT的性能受温度影响较大。其导通特性和开关速度由于复杂的掺杂浓度层次的交替,高温下不同层次的表现不同,致使其受温度影响大,且期间整体的漏电流较高。

4、高电流饱和现象:

在较高电流密度时,平面栅穿通型IGBT可能会出现饱和现象,即电流不再线性响应于控制电压的变化,这是由于平面栅结构的退饱和效应,栅极施加一个大于阈值的正压VGE,则栅极氧化层下方会出现强反型层,形成导电沟道。这时如果给集电极C施加正压VCE,则发射极中的电子便会在电场的作用下源源不断地从发射极E流向集电极C,而集电极中的空穴则会从集电极C流向发射极E,这样电流便形成了。这时电流随CE电压的增长而线性增长,器件工作在饱和区。当CE电压进一步增大,IGBT沟道末的电势随着VCE而增长,使得栅极和硅表面的电压差很小,进而不能维持硅表面的强反型,这时沟道出现夹断现象,电流不再随CE电压的增加而成比例增长,即IGBT退出饱和区。

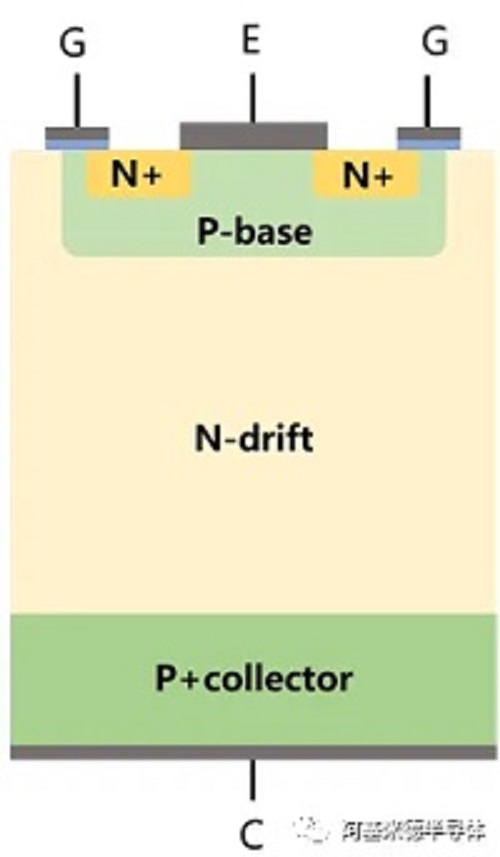

N 型衬底IGBT——平面栅非穿通型(NPT)IGBT:

结构特点:

NPT-IGBT采用 采用轻掺杂N- 区熔单晶硅作为起始材料,先在硅面的正面制作MOS结构并用钝化层保护好,然后在背面用研磨减薄工艺减薄,再从背面用离子注入工艺形成集电极。与 PT-IGBT 相比该结构的区别在于不需要引入缓冲层来调整阳极侧的空穴注入效率,为实现高耐压,由衬底构成的漂移区相对较厚,当 PN 结的峰值电场达到临界击穿电场时耗尽层未穿透漂移区,故称之为非穿通型(NPT) IGBT。

性能优势:

开关损耗减少:

由于NPT-IGBT背面结构采用注入的方式实现,因此P+区的厚度更薄,可以使空穴快速抽离,实现较低的开关损耗。

存在问题:

1、抑制穿透效应的能力有限:

NPT-IGBT在关断状态时,具有较低的关断能力和抑制穿透效应的能力。穿透效应指的是电荷在PN结区域进行快速注入或排放的现象。改进方向之一是增强NPT-IGBT的关断能力,减小穿透效应,提高器件的可靠性和抗干扰能力。

2、较厚的N漂移区导致Vcesat增大:

由于在承受反偏电压时,PN结处耗尽层扩展,整个N漂移区的电场分布呈三角形,导致耗尽层的边缘未能完全贯穿N漂移区,因此会出现浪费的N漂移区的区域导致导通损耗Vcesat的增大。

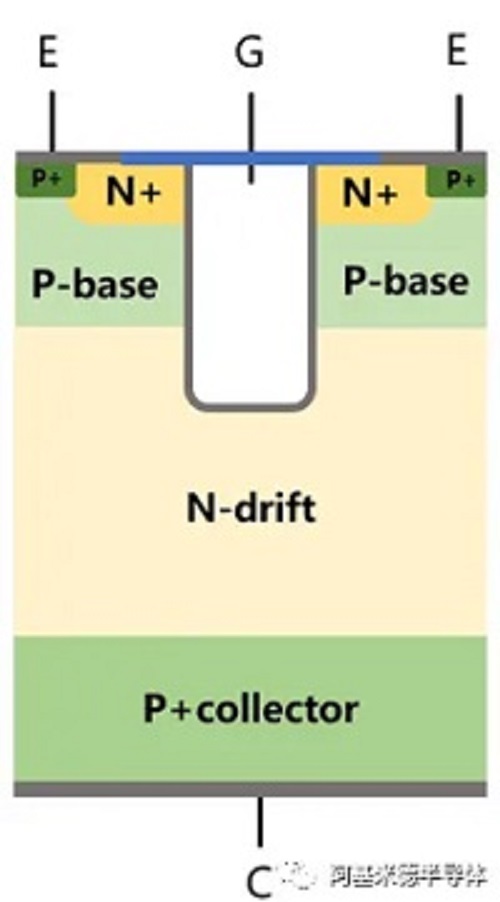

沟槽IGBT——沟槽栅非穿通型(Trench NPT)IGBT:

结构特点:

为突破平面栅结构的自身局限性,干法刻槽工艺被引入IGBT 的制造,利用光刻和干法蚀刻等技术,在氧化层上定义栅极沟槽的位置和形状。将栅结构由水平变为垂直,不仅缩小了元胞尺寸,在电学性能上也得以优化。

性能优势:

1、高开关速度:

沟槽栅结构减小了栅极与基区之间的电荷传输路径,电子可以直接经沟道处的强反型层注入到N漂移区。这使得Trench NPT适用于高频率开关和需要快速反应的应用领域。

2、低漏电流:

Trench NPT通过良好的沟槽栅结构设计和优化的扩散工艺,实现了关断状态下较低的漏电流水平。

存在问题:

1、制造复杂性和成本:

Trench NPT的制造过程比传统的IGBT结构更加复杂。沟槽栅结构需要对沟槽进行准确的刻蚀和填充工艺,以确保器件的性能和可靠性。这些额外的制造步骤和技术要求可能会增加制造成本。

2、导通损耗略高:

由于Trench NPT在设计上追求高开关速度,为此可能会牺牲一部分导通特性。

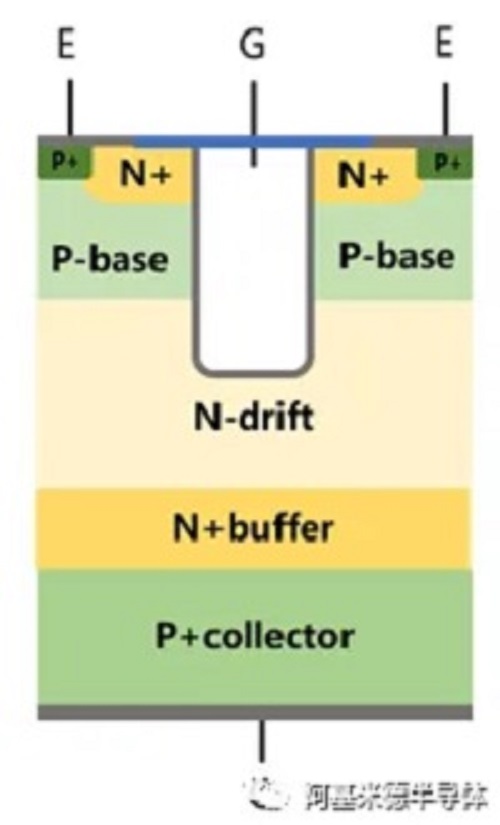

FS-IGBT——沟槽栅场截止型(Trench FS)IGBT:

结构特点:

沟槽栅场截止型IGBT引入了FS层Buffer区域,使得器件承受耐压时,纵向电场呈梯形分布,在FS层处截止,贯穿N漂移区。

性能优势:

1、低导通压降:

沟槽栅场截止型IGBT由于具有较薄的N漂移区,相比传统结构的IGBT,其漂移区的电阻变小,具有更低的导通压降。

2、优化的温度特性:

Trench FS IGBT在设计上经过优化,具有更好的温度稳定性,能够在不同温度下提供稳定的性能。

新工艺IGBT——氢注入型沟槽栅场截止(Trench FS)IGBT

氢注入型的 trench FS型IGBT和传统trench FS型IGBT在结构上并无区别,所以这里就简单说说氢注入吧。

首先,为什么可以氢注入:

H注入到硅中在禁带中形成了缺陷能级,缺陷能级靠近价带,缺陷能级上的电子整体表现为N型,起到n型掺杂的作用。

第二,氢注入有什么优势:

1、氢降阻:

IGBT中的电子陷阱效应会导致导通损耗和开关速度下降。而氢降阻技术可以通过将氢离子注入到晶体管中,填充或中和电子陷阱,从而减少漏电流和改善开关速度。这样可以提高IGBT的功率传输效率和可靠性。

2、热稳定性:

IGBT在高温工作条件下容易发生热失效,影响其可靠性和寿命。通过氢注入,可以改善IGBT的热稳定性,降低高温下漏电流水平,并减少热失效的风险。

第三,哪些步骤用到了氢注入:

1、表面钝化剂层:

IGBT芯片中的表面钝化剂层用于防止杂质和氧化物对晶体管的损害,并提供表面保护。在制造过程中,通过将氢气注入到特定材料(如二氧化硅SiO2)中,可以改变表面态密度和电荷分布,从而形成一层具有良好钝化性能的表面钝化层。这个过程通常被称为氢处理(hydrogen annealing)或氢活化(hydrogen activation),其中氢气扮演了重要的角色。

2、N+缓冲层(N+ buffer layer)

通过将氢气注入到N+缓冲层中,可以实现以下效果:

1)修复杂质缺陷:

氢注入可以帮助修复或减少N+缓冲层中的杂质缺陷,提高晶体管的质量和稳定性。

2)改善载流子传输:

氢气与杂质相互作用,可以调整N+缓冲层的禁带宽度和载流子浓度分布,从而提高电流密度和电场分布的均匀性。

3)降低漏电流:

氢注入有助于降低N+缓冲层的漏电流水平,提高IGBT的开关效率和能耗性能。

新一代IGBT——精细沟槽栅场截止型IGBT

精细沟槽栅场截止型(Fine-Groove Gate Field-Stop)IGBT是一种改进的IGBT结构,具有以下特点:

沟槽栅结构:

精细沟槽栅是这种IGBT结构的关键特征;沟槽栅结构通过在IGBT的栅极表面形成细小的沟槽,从现有pitch 2.4um向1.6um过渡,增强了器件在相同面积下,有效沟道数量,提升了器件的饱和电流。

小结:

1、栅极结构方面:

早期IGBT 是平面栅结构,随着 Trench(干法刻槽)工艺的成熟,将平面型栅极结构变成垂直于芯片表面的沟槽型结构。

2、纵向结构方面:

薄片化一直以来是 IGBT 器件的发展趋势,随着PT,NPT,FS芯片厚度越来越薄。