(一)引言

作为现代电力电子系统的核心开关器件,IGBT的短路耐受能力直接决定着新能源汽车驱动系统、工业控制变频器等关键系统的可靠性。在突发短路工况下,IGBT需在微秒至毫秒级的时间内承受高达额定电流10倍以上的冲击,这一极端应力将触发多重物理失效机制。若器件无法在自保护电路响应时间内维持结构完整性,不仅会导致自身毁灭性损毁,更将引发系统级故障,造成不可估量的经济损失。本文将系统解析IGBT芯片级的五大核心短路失效模式的物理本质,揭示攸关电力电子系统存亡的“生死防线”内在机制。

(二)短路失效模式介绍

负载短路是IGBT应用系统中典型的故障工况,可引发IGBT承受数倍至十倍以上饱和电流的极端电应力。在此过程中,器件开关行为诱发的瞬态失效风险显著提升,直接威胁系统安全运行。深入解析IGBT短路失效机理具有双重核心价值:芯片设计端指导开发高短路耐量器件结构,系统应用端优化故障防护策略,提升产品可靠性的同时降低全生命周期成本。

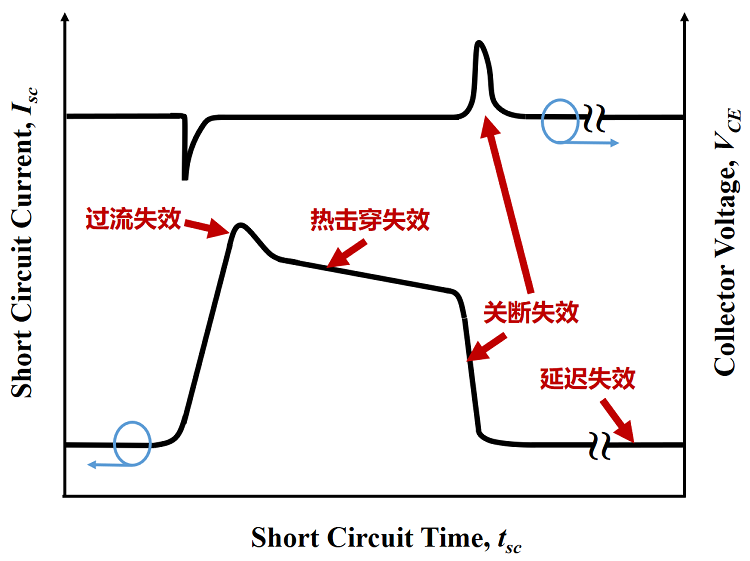

研究表明,基于短路过程中电压/电流波形特征及失效时序规律, IGBT芯片级短路失效可归纳为五种常见模式。这些失效模式在短路事件中独立或耦合发生,其物理本质的精准认知是构建“设计-应用”协同优化体系的关键基础。

1、过流失效——电流动态闩锁

原理:短路电流上升阶段,若电流峰值超过寄生晶闸管结构闩锁电流阈值, IGBT内部的寄生NPN晶体管被激活导通,与PNP晶体管形成正反馈导通回路,触发动态闩锁锁效应。

结果:栅极丧失对集电极电流的控制能力,电流持续增长导致器件结温急剧上升,最终因热失效而损毁。

2、热击穿失效——局域热点熔融

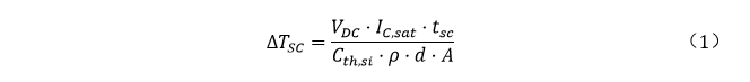

原理:短路过程中,大电流叠加高电压使结温短时内急剧上升,局部热点温度超过本征热击穿临界值。温升由式(1)提供,与母线电压VDC、稳态短路电流IC,sat 、短路时间及材料/器件参数相关相关。

其中:Cth,si为硅比热容,ρ为硅密度,d为IGBT厚度,A为IGB面积

结果:IGBT元胞结构因局部过热发生熔融,芯片表面或内部形成烧穿孔洞,引发机械性破裂。热击穿为最常见的短路失效模式。

3、关断失效——动态雪崩

原理:关断瞬间的高电流变化率(dIC/dt)在回路寄生电感上感应高压浪涌,与集电极电压叠加,使器件承受远超额定值的电压应力。

结果:漂移区电场强度超过雪崩临界值,碰撞电离引发载流子倍增效应,导致IGBT永久性损坏。典型特征为关断波形中出现异常高压尖峰。

4、延迟失效——热积累效益

原理:IGBT短路关断后,短路阶段积累的热量缓慢传递至芯片背面(芯片厚度影响传递速度),导致集电极附近空穴注入效率增强,引发雪崩碰撞电流增大。

结果:器件在关断后数微秒至数十微秒内发生热失控击穿,且短路稳态时间越长、结温越高,该失效发生概率越高。

5、栅极振荡失效——米勒电容谐振

原理:主回路寄生电感(Lσ)与IGBT米勒电容(Cgd)构成LC谐振电路,引发栅极电压振荡。

结果:栅极振荡幅值若超过栅氧化层耐受极限,将导致栅介质击穿失效;集电极电压振荡产生高压尖峰,发生动态雪崩;电流振荡增大瞬时电流密度,触发动态闩锁导致器件失控。

(三)结语

深入认识上述失效机理是优化IGBT短路可靠性的前提。为实现极端工况下的可靠保护,必须构建芯片-封装-系统三级协同体系:芯片设计需优化元胞结构以强化本征耐量;封装技术降低杂散电感并提升散热效率;系统控制需整合快速检测与精准关断的配合。唯有协同设计,方能在极端短路工况下守住这条“生死防线”,为新能源发电、电动汽车、工业变频等高可靠性应用保驾护航。下一篇将聚焦芯片设计,通过元胞结构优化增强短路耐量。

| 上一篇:阿基米德亮相功率半导体大会 | 下一篇:恭喜阿基米德半导体实习生陈安宁斩获.. |

安徽省合肥市高新区长宁大道789号5号楼