在可再生能源、电动汽车及工业变频等领域,功率模块作为电力电子系统的“心脏”,其可靠性直接决定了整个系统的运行安全,结温监测对产品性能与寿命的关键影响。行业数据显示,功率器件在电力电子变换系统中的失效率占比约34%,其中超过一半(55%)的失效事故直接源于温度问题。结温精准测试是破解可靠性难题的第一道关卡,是无数工程师在结温精确测试上面临的技术挑战。

图1 功率模块失效原因

(一)结温测试的核心价值

结温测试绝非简单的温度测量,而是贯穿功率模块全生命周期管理的核心技术手段,其价值体现在三大维度:

1. 可靠性保障

功率模块的结温波动直接引发热机械应力,导致键合线脱落、焊料层疲劳、芯片分层等渐进性损伤。研究表明,结温每升高10-15°C,功率模块的使用寿命将减半。通过精准监测结温变化,可预判模块的剩余寿命,为预防性维护提供数据支撑。

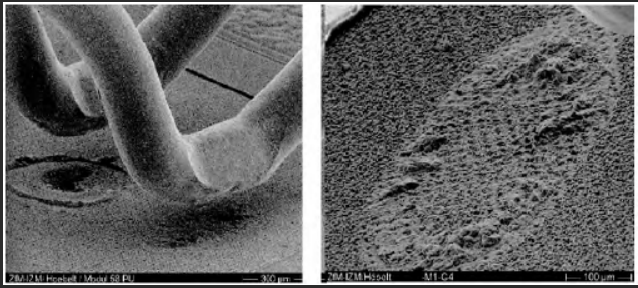

图2 键合线脱落

2. 系统优化

在新能源汽车电机控制器中,IGBT结温的实时数据可反馈到控制系统,动态调节电流限值和开关频率,在保证安全的前提下提升系统输出能力10-15%,结温数据已成为实现系统性能边界最大化的重要变量。

3. 产品验证

功率模块必须通过严格的功率循环测试以验证其在极端温度交变下的耐久性,结温测试数据是产品认证和寿命评估的唯一客观依据。

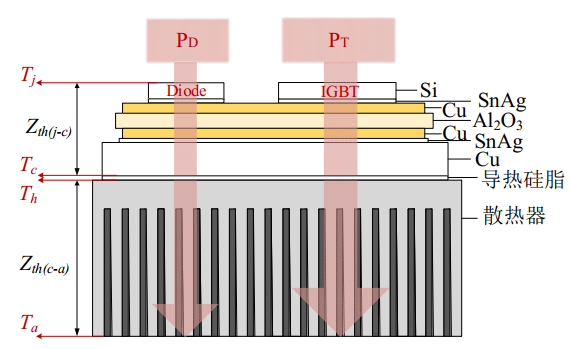

图3 功率模块热传导模型

(二)主流结温测试技术

当前业界采用的结温测试方法各具特色,适用于不同场景,主要可分为三类:

1. 热敏电参数法:

这类技术利用功率器件的电气参数与温度的固有关联实现非侵入式监测:

(1)静态参数法:以小电流饱和压降为代表,通过测量低电流下导通压降推算结温,该方法线性度好,但需中断正常工作电流,仅适合离线标定。

(2)动态参数法:通过捕捉开关过程中的阈值电压、米勒平台电压、关断电流变化率等瞬时参数实现在线实时监测,如利用IGBT关断瞬间di/dt与结温的线性关系,通过开尔文端子提取寄生电感电压间接获取结温。

|

测试方法 |

测量精度 |

实施复杂度 |

在线能力 |

主要应用场景 |

|

热电偶/红外 |

±2℃ |

高 |

无 |

实验室分析、失效分析 |

|

静态TSP法 |

±1℃ |

中 |

部分 |

产线终检、离线标定 |

|

动态TSP法 |

±3℃ |

高 |

是 |

系统在线监测、寿命预测 |

|

内置传感器法 |

±2℃ |

低 |

是 |

IPM模块保护、温度控制 |

|

光纤传感法 |

±0.5℃ |

极高 |

是 |

功率循环测试、基础研究 |

2. 物理接触法

这类方法通过在芯片表面直接布置传感器获取最直接的温度数据:

1) 热电偶法:传统接触式测温手段,需在模块封装前布置传感器,破坏封装完整性,仅适用于研发阶段。

2) 光纤传感法:新兴的高精度测量技术。采用陶瓷保护的微型光纤传感器穿透硅凝胶直接接触芯片表面,实现电气隔离式测量。温度分辨率达±0.1°C,响应时间仅毫秒级,特别适合交流功率循环测试。

3. 热阻网络模型法

对于集成NTC(负温度系数热敏电阻)的智能功率模块(IPM),可通过建立多芯片热耦合模型实现结温估算:

1)利用双界面瞬态热阻测试精确获取结-壳热阻

2)结合实时功率损耗计算与NTC温度数据

3)通过优化外围电路设计确保温度检测精度优于±2°C

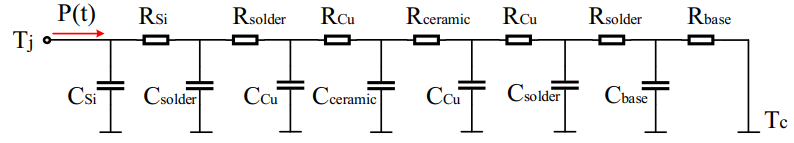

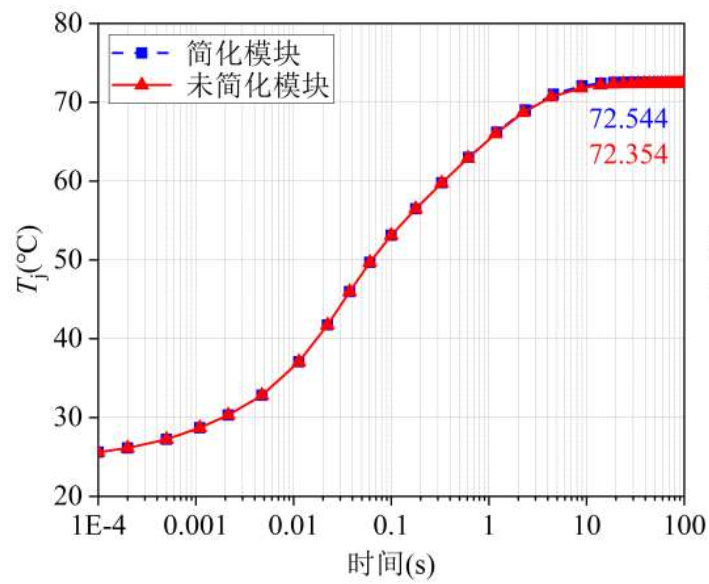

图4 热网络模型

(三)技术挑战

随着功率模块向高压化、高密度、高频率方向发展,结温测试面临多重技术壁垒:

1. 多物理场耦合的复杂性

动态热敏参数与结温的关联同时受半导体物理参数(禁带宽度、载流子迁移率)和外部电路参数(母线电压、寄生电感)的交叉影响,以SiC MOSFET为例,其开关速度是硅基IGBT的3-5倍,导致di/dt信号提取时间窗口缩短至百纳秒级,对测量系统带宽提出极高要求。

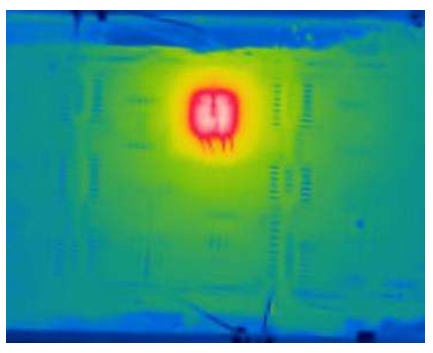

图5 红外热成像图

2. 器件差异性与环境敏感性

同一型号、同一批次的功率模块,其特性曲线可能存在±15%的离散性,传统静态法需对每一颗模块单独标定,在量产场景下耗时耗力。更棘手的是,在线应用中,散热器积灰、导热硅脂老化、冷却系统流量波动等因素,会导致热阻模型失配,例如散热器脏污会使 Rth增加 20% 以上,直接导致结温估算值低于实际值,形成隐性过热风险。

3. 动态工况的实时捕捉

新能源汽车电机控制器中,IGBT结温在毫秒级时间尺度内可能波动超过30°C。现有车载监测系统采样率通常不足1kHz,无法捕捉真实的温度峰值,形成可靠性评估盲区。

图 6 结温曲线

4. 多芯片并联的温度梯度

大容量IGBT模块采用多芯片并联结构,因布局不对称和参数离散性,芯片间结温差异可达20-40°C,传统单点测温方法无法反映热点真实温度,严重低估热应力风险。

(四)通往智能温控的未来之路

功率模块结温测试技术正处于从离线检测向在线监测、从单点测量向全域感知、从被动保护向主动调控的深刻变革中。随着碳化硅器件向1200V以上高压领域拓展,以及新能源汽车800V高压平台的普及,结温精准控制将成为系统设计的核心竞争力。

阿基米德半导体正致力于新一代结温感知技术的开发:通过芯片级温度传感器集成与智能驱动IC协同,实现结温闭环控制;结合数字孪生模型,在虚拟空间中预测真实工况下的热行为;最终构建功率模块的自感知、自保护、自优化能力。功率模块结温测试的意义已超越传统的可靠性范畴,正成为挖掘系统性能潜力、实现能源高效利用的关键使能技术,在这条创新之路上,精确测量每一摄氏度的温度变化,都是在为电力电子系统的未来发展增添一份安全保障。

| 上一篇:基于源级互感的动态不均流分析模型 | 下一篇:光储用三电平拓扑(INPC/TNPC/ANPC.. |

安徽省合肥市高新区长宁大道789号5号楼