(一) 引言

自20世纪80年代IGBT(绝缘栅双极型晶体管)被首次提出以来,IGBT器件不断朝着更低正向导通压降、更小开关损耗的方向发展。然而,IGBT器件各项电学性能参数之间普遍存在着相互制约的折中关系,在器件结构设计过程中需要进行系统性平衡,其中尤以正向导通压降与关断损耗之间的折中关系最为关键。

目前,针对改善IGBT正向导通压降与关断损耗之间矛盾的研究主要沿着两条技术路线展开:一是超薄晶圆IGBT工艺制备技术,二是IGBT表面结构优化设计技术。

在超薄晶圆IGBT制备过程中,晶圆减薄是至关重要的关键工艺环节之一。减薄后的晶圆厚度通常在300 um以下,目前主流功率器件芯片厚度已降至100~200 um范围。随着功率器件产品的不断迭代升级,对性能的要求持续提高,晶圆厚度也呈现出不断减薄的发展趋势。然而,晶圆过薄将显著降低其力学强度,在运输、装片及后续工艺交接过程中极易发生破裂,导致裂片率显著上升,同时也会对后续工艺设备的加工稳定性造成不利影响。

为有效降低超薄晶圆在加工与传输过程中的破片风险,一种名为Taiko工艺的新型晶圆减薄方法逐渐受到行业关注,并在先进封装与功率器件制造领域得到推广应用。

(二) Taiko工艺起源

Taiko工艺由日本Disco公司率先提出并实现产业化应用。其命名灵感来源于日本传统打击乐器—太鼓(Taiko)。太鼓具有“边缘厚、中间薄”的结构特征,恰好与Taiko工艺减薄后晶圆的力学结构特性高度契合,因此得名。

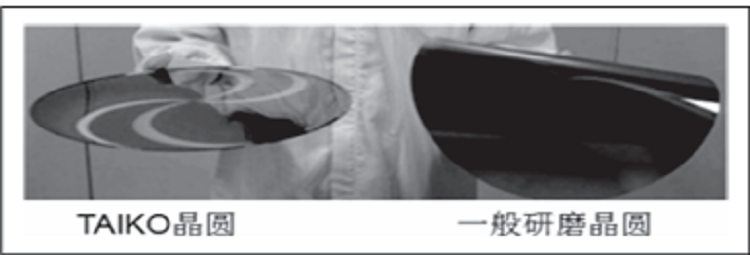

该工艺在对晶圆进行背面研磨时,并非对整片晶圆进行均匀减薄,而是保留晶圆外围一定宽度的边缘区域,仅对中间区域进行薄型化处理,从而显著提升晶圆整体的机械强度,减少翘曲变形。与传统全片减薄工艺相比,Taiko工艺在降低晶圆翘曲、提高晶圆强度、提升后工序加工稳定性以及增强工艺兼容性等方面均表现出明显优势。

(三) Taiko工艺原理及流程

Taiko工艺是由Disco公司开发的一种新型晶圆背面研磨技术。与传统背面研磨工艺不同,该技术在减薄过程中保留晶圆外围约3 mm宽度的边缘区域,仅对圆内区域进行研磨薄化处理,通过形成“中间薄、边缘厚”的特殊结构,可有效减小晶圆减薄后的翘曲变形,同时显著提高超薄晶圆的整体机械强度,其结构对比如图1和图2所示。

图1 Taiko晶圆和一般研磨晶圆对比

图2 晶圆截面图对比

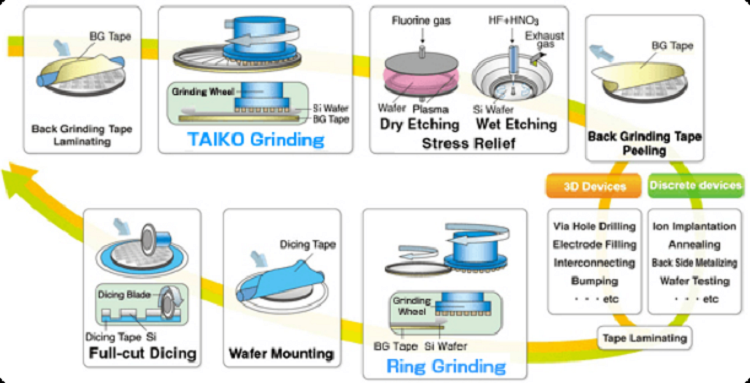

Taiko工艺的基本流程如图3所示,主要包括以下几个关键步骤:

1. 在晶圆背面贴附切割胶带;

2. 将晶圆固定于划片环上;

3. 采用激光或机械刀具对晶圆边缘进行切割,形成环形结构;

4. 将形成的晶圆环与中央减薄区域分离。

图3 Taiko工艺的流程与核心技术

通过上述工艺步骤,在晶圆背面形成凹形结构,使其在超薄化后仍能保持较高的机械完整性和良好的加工稳定性。

其中Taiko环切的目的主要是机台封装切割晶粒时,晶粒切割机台无法直接切割带有边缘圆环的TAIKO晶圆,必须要先把边缘的圆环去除后才能进行切割晶粒。

(四) Taiko工艺优缺点

通过采用Taiko工艺,后续工序设备可对厚度低于100 μm的超薄晶圆进行直接加工,无需额外增加临时键合、载片或增强支撑等辅助工序,晶圆使用更加方便,从而有效简化工艺流程,降低制造成本。其次,在Taiko研磨过程中,晶圆边缘不直接承受研磨力,有效避免了传统减薄过程中易发生的边缘缺角及崩边问题,进一步提高了加工良率。

但是Taiko晶圆环切工艺需要额外的切割设备和工序,会增加晶圆的加工成本。晶圆环切过程中可能会造成晶圆的碎裂和破损,降低晶圆的良率。

目前,Taiko工艺已能够实现稳定减薄至100 μm以下的量产水平。随着工艺和装备技术的不断进步,未来有望实现25~50 μm超薄晶圆的稳定量产,从而进一步推动半导体封装技术向更薄型化、更高集成度和更高可靠性的方向发展。

总体而言,Taiko工艺通过独特的结构设计,实现了晶圆超薄化与力学强度之间的有效平衡,为超薄晶圆减薄提供了一种兼顾强度与安全性的有效解决方案。尽管该工艺在设备成本、工艺复杂度及良率控制方面仍面临一定挑战,但其在先进封装和功率器件制造领域所展现出的广阔应用前景,使其成为当前行业重点关注的核心关键工艺之一。

注:本文图片和相关引用资料来源于下列文章

[1]李方华.TAIKO晶圆激光切环研究[J].电子测试,2019,(08):24-25+8.DOI:10.16520/j.cnki.1000-8519.2019.08.008.

[2] Jeff的芯片世界: Taiko工艺是做什么的?

| 上一篇:高压功率器件的SIPOS终端 | 下一篇:功率模块为何必须经过无功老化".. |

安徽省合肥市高新区长宁大道789号5号楼